服务热线:

010-86460119发布时间:2021/3/4 9:38:21阅读人数:1630

2 主要电介质储能材料

2.1 单相电介质储能材料

作为储能材料的单相材料主要指陶瓷。般的无机氧化物陶瓷的介电常数较低,需要通过掺杂等方法提高介电常数。铁电、弛豫铁电和反铁电陶瓷具有非常高的介电常数、较好的温度稳定性、较小的漏电流以及耐磨损和不易老化变质的优点。但是,在烧结过程中不可避免会产生孔隙、杂质富集于晶界和表面等各种缺陷,使得烧结陶瓷电介质的耐压能量受到限制,击穿场强不高。比如经典的反铁电材料PbZrO,其理论的反铁电-铁电相变发生在2.2×107V/m,而PbZrO3,陶瓷般在1.0×107V/m会发生击穿。近来发现了巨介电常数的钙铜钛氧(CCTO),其介电常数达104,然而由于其巨大的介电常数和介电损耗直接耦合限制了应用。

在利用反铁电材料作为储能材料方面,主要是对典型的反铁电PbZrO,材料通过A、B位取代提高性能。近年来Pb0.93La0.04Nb0.02(Zr0.42Ti0.18Sn0.40)0.98,反铁电陶瓷的介电常数可达4000,击穿场强为4.0×107V/m,储能密度为0.31J/cm3,具有优异的耐老化特性,储存能量能在500ns内释放70%。为提高陶瓷的击穿场强,研究大多集中在薄膜材料制备,特别是反铁电薄膜材料。比如Pb0.88La0.08(Zr0.8Ti0.2)O3反铁电薄膜可实现1.4×108V/m的击穿场强,可释放的储能密度为14.28J/cm3;Pb0.97La0.02(Zr0.98Ti0.02)O3反铁电薄膜可实现2.8×108V/m的击穿场强,可释放的储能密度提高到58.1J/cm3;(Pb0.92La0.02)(Zr0.95Ti0.05)O,反铁电薄膜可实现3.5×108V/m的击穿场强,可释放的储能密度达37J/cm3。

薄膜研究的另个重要进展是无铅化方面,研究表明,在(BiFeO3)0.4-(SrTiO3)0.6薄膜中,10kHz下介电常数峰值为980,击穿场强为9.7×108V/m,可释放的储能密度达18.6J/cm3 。

聚合物是种柔性材料,能在较低的温度下处理,通常具有非常高的击穿场强(>5×108V/m),但是介电常数非常低(<3)。比如聚丙烯(PP)是脉冲功率设备中常用的电介质材料,其介电常数为2.2,击穿场强为8.2×108V/m,储能密度为6.5J/cm3。采用反应增容及等温拉伸技术制备的P(VDF-CTFE)/PA11-g-GMA聚合物膜,击穿场强为2.75×108V/m,储能密度提高到8.09J/cm3。含氟聚合物P(VDF-CTFE)在室温1kHz下的介电常数约为13,具有高的击穿场强(6.0×108V/m),储能密度提高到25 J/cm3。

2.2复合电介质储能材料

2.2.1聚合物基电介质储能材料

聚合物通常介电常数很低,为实现高储能密度,种方法是在聚合物中填充高介电陶瓷。

介电填料通常使用高介电的BaTiO3、PbTi0、Pb(Zr,Ti)O:(PZT)、BansSTnsTiO,、Pb(MgisNb,3)O,和Pb(Mg1/3Nb2/3)O3-PbTiO3(PMN-PT)等铁电、弛豫铁电材料。这种复合材料中高介电常数填料的含量般在50%左右,但是介电常数却很少能超过100。虽然以高介电CaCu3Ti4O12(>10000)为填料的P(VDF-TrEE)复合材料的介电常数高达610,但是损耗也比较大。纳米化的CaCu3Ti4O12在降低损耗的同时可使介电常数降到60左右。另种方法是使用导电颗粒填充聚合物基体,使用少量即可产生更高的介电常数,但是介电损耗和击穿场强恶化非常明显。使用BaTiO3纳米粒子作为填料的聚合物,其介电常数小于35,击穿场强只有(0.8~2.0)×107V/m。使用导电颗粒填充会引起明显的电导损耗,这对电介质储能材料而言是不可接受的。

由此可以看出,聚合物复合材料的主要问题在于介电损耗增大、击穿场强降低。由于填料颗粒与有机基体在介电常数、电导率上的显著差异,使得无机-有机界面电场集中,损耗增大,击穿性能恶化。填料颗粒与基体之间介电、电导性能的均匀过渡是提高材料储能密度的关键。两相界面的结合特性还严重影响材料的力学性能和使用寿命。

为此,需要对填料颗粒进行改性。比如,无机填料-有机基体复合材料往往需要使用偶联剂,但是,偶联剂使用量少时两相润湿特性不好,而使用量大时材料的介电损耗增加。导体-介电复合材料往往需要对导电颗粒表面使用介电/绝缘层包覆,形成所谓的芯-壳结构(core-shell),提高复合材料的击穿场强,降低损耗。

除对填料颗粒进行表面改性外,填料颗粒的尺寸对复合材料性能也非常重要,其中纳米复合可以对材料特性进行裁剪和提高。理论分析表明,与微米颗粒比较,纳米颗粒界面化和耦合增强,可以更大程度的增强复合材料的介电常数型。在聚合物复合材料中,纳米复合能够显著提高储能密度,降低材料的损耗,并且使用纳米粒子的复合材料可以在微米保持均匀性。

实际上往往将表面改性、尺寸效应同时使用。比如,在BaTiO3与聚合物的复合材料中,对纳米BaTiO3进行表面改性能形成高质量复合材料,降低漏电流,提高介电常数和击穿场强,从而储能密度显著提高。另外,在复合材料中添加少量的纳米金属颗粒,也能有效提高击穿场强从而提高储能密度,比如在BaTiO3/PVDF复合材料中加入Ni纳米颗粒可以使复合材料的储能密度提高4倍,击穿场强达到2.0×108V/m。

然而,纳米颗粒的尺寸效应并不完全致,研究表明,纳米复合可增强材料的介电常数,但是在纳米CaCu3Ti4O12填充的P(VDF-CTFE)中,介电常数却有所降低。这个矛盾结论可能与纳米颗粒本身的特性有关,纳米颗粒具有高的表面能,因此易于团聚和与基体分离,使得复合材料的缺陷增多啊。

2.2.2微晶玻璃(玻璃陶瓷)电介质储能材料

除聚合物复合材料外,微晶玻璃(玻璃陶瓷)是另大类电介质储能材料。常用的微晶玻璃制备方法主要有两种,分别是组成法和热处理法。组成法是指玻璃、陶瓷粉分别制备,然后按比例混合成型后烧结。这种材料可以是在陶瓷中添加玻璃,如在Ba0.4Sr0.6TiO3陶瓷中加入5%的BaO-SiO2-B2O3可使储能密度增加2.4倍(从0.37J/cm3'增至0.89J/cm3);也可以是在玻璃中加入陶瓷粉,如在BaO-SrO-TiO2-SiO2-Al2O3玻璃中加入Ba0.4Sr0.6TiO3陶瓷,其介电常数为229,击穿场强为5.26×107V/m,计算的储能密度为2.81J/cm3,比BaO-SrO-TiO2-SiO2-Al2O3玻璃的储能密度增大了8.5倍。然而,玻璃的添加会减小气孔率从而提高击穿场强,同时降低化,因此并非玻璃添加的越多,材料的储能密度越高。

热处理方法(体晶化法)是指特定化学组成的原料先通过玻璃成型工艺制备成玻璃,然后通过晶化处理来实现微晶相。这种方法理论上可实现无气孔率,但是对组成有定限制。通过合理的工艺控制,可以得到无孔隙的玻璃陶瓷复合材料,具有较高的击穿场强和介电常数。比如Na2O-PbO-Nb2O5-SiO2玻璃陶瓷的介电常数为170,击穿场强为1.48×108V/m,理论上储能密度为17.1J/cm3。然而,由于晶相与无定型相的界面增多,些能量可能很难被释放出来。对于SrO-BaO-Nb2O5-B2O3玻璃陶瓷,其介电常数为120,击穿场强为1.05×108V/m,理论上储能密度可达5.8J/cm3,然而实际可释放的储能密度只有1.01J/cm3。在BaO-SrO-TiO2-Al2O3-SiO2玻璃中形成微晶(Ba,Sr)TiO3相时,可达到介电常数1000和击穿场强8.0×107V/m,但是可释放储能密度只有0.3~0.9J/cm3。目报道的具有zui高储能密度的玻璃陶瓷是Pb0.4Sr0.6Nb2O6-NaNbO3-SiO2,其可释放的储能密度为2.27J/cm3。

由此可看出,虽然微晶玻璃可以实现较高的介电常数和击穿场强,然而介电损耗明显增大,储能密度也远低于预期。般认为晶相与无定型相之间的界面化是降低储能密度的主要原因。由于界面的增加,在充电过程中更多的电荷在界面储存,导致储能密度增大,但是这些电荷由于界面化的慢弛豫过程,很难在放电过程中被释放出来。同时,由于微晶相主要为铁电相,其储能密度效率本身比线性电介质低。

2.3不同储能材料比较

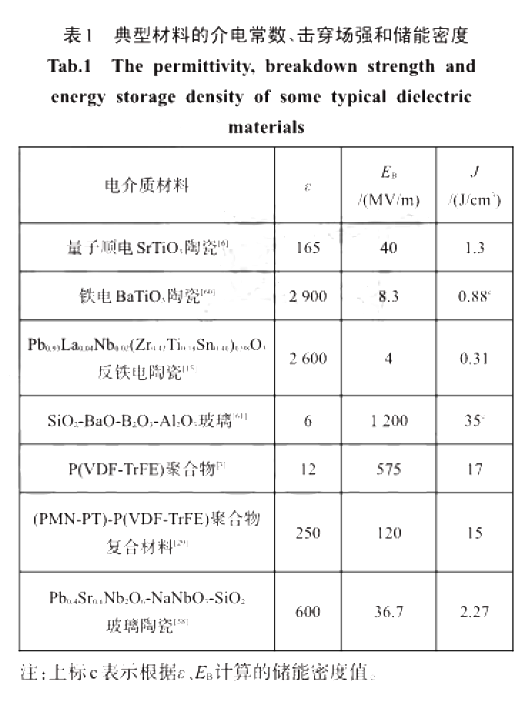

为对比不同材料体系的介电常数、击穿场强和储能密度,选取各类材料中的种作为典型代表,见表1。

由表1可以看出,陶瓷材料,特别是铁电、反铁电陶瓷材料,介电常数在103数量,击穿场强在106V/m数量,储能密度小于2J/cm3。聚合物、玻璃具有非常高的击穿场强(>108V/m),但是介电常数比较小(约为10),总体储能密度比陶瓷大些。比如SiO2-BaO-B2O3-Al2O3玻璃的击穿场强达1200MV/m,计算的储能密度达35J/cm3。

材料的电击穿主要是由于气孔、电边缘和结构缺陷附近的电场集中。因此对陶瓷材料而言,提高击穿场强是提高储能密度的主要途径。比如在薄膜中可以通过降低缺陷实现高的储能密度(约50J/cm3)。但是由于尺寸限制,总储存的能量不多。因此,需使用新工艺、新方法进步提高陶瓷材料的储能密度。

玻璃、聚合物材料本身具有非常高的击穿场强,提高储能密度的主要方法在于提高介电常数,这也是大量使用高介电填料与聚合物复合的原因。然而,由于玻璃陶瓷中界面效应和微晶相的铁电性使得部分能量很难释放,导致聚合物复合材料的介电损耗增大,击穿场强降低。这些均与两相界面有关,因此,有效控制材料的微观结构,特别是界面,是提高储能密度的关键。

从非电性能考虑,陶瓷、玻璃具有耐高温和耐腐蚀的特点,而聚合物是种柔性材料,能在比较低的温度制备,这也是实际生产应用中需要考虑的问题。

3 展望

电介质电容器是种非常重要的电能存储器件,特别是对于脉冲功率设备。电介质电容器常用的储能介质材料有陶瓷、玻璃、聚合物以及其复合材料。研究的zhong点是如何提高储能密度,对不同材料体系,侧zhong点又有所不同。

单相的陶瓷材料具有较高的介电常数,但是由于缺陷的存在,其击穿场强降低。近年来大量的研究集中在薄膜材料。在薄膜材料中可降低缺陷,因此击穿场强提高,从而有效提高了储能密度。但是,薄膜相比陶瓷尺寸小,总储存的能量不高,缺乏应用景。因此,必须研究薄膜材料制备成多层结构时的性能,使得储能密度显著提高的同时总的储存能量也提高。

聚合物具有非常高的击穿场强,但是介电常数低,根据聚合物体系的结构特点,研发出高介电常数的聚合物相对困难,其研究zhong点仍集中在制备复合材料时,通过提高介电常数来提高储能密度。

聚合物复合材料和微晶玻璃是近年未复合材料储能的研究zhong点。然而聚合物复合材料中存在介电损耗增大、击穿场强下降的问题;微晶玻璃中部分能量很难释放出来。这些问题归根结底与复合材料中的两相界面密切相关,探索界面可控的新方法,是进步提高复合材料储能密度的关键。

原创作者:北京华测试验仪器有限公司